1、切削加工铝合金时的要点

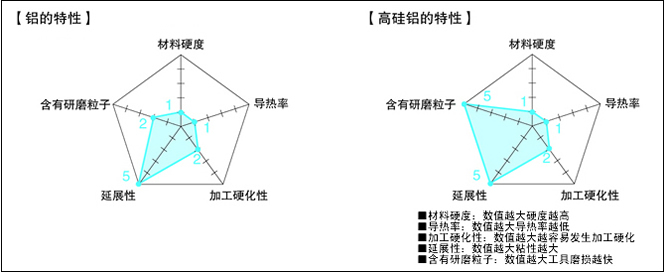

铝合金的特性

铝合金一般质地柔软,切削性能良好,但由于其具有熔融点低、延展性大的特点,容易在精加工表面或刀具上发生熔附,及易产生毛刺等不足点。

高硅铝合金是一种难切削材料,其含有的结晶硅会加剧刀具的磨损,在切削时必须采取各种对策。

刀具选取的要点

拥有锋利的正前角切削刃和足够排屑空间的刀具最为适合。如果采用负前角刃形的刀具,切削刃上容易发生熔敷,在加大加工难度的同时,还会因积屑瘤导致表面粗糙度变差、加工精度变差等问题。

因此,应当选择能将切削温度抑制到最低、前刀面粗糙度好、且能顺利排出切屑的刀具。

加工方法要点

铝合金切削基本上都采用高速切削,因此有时需使用冷却液来提高刀尖冷却效果。有些种类的冷却液可能会和铝合金发生化学反应,导致工件表面变质,因此必须充分注意选择合适的冷却液。

切削高硅铝合金时,切削条件的设定必须考虑到刀具的磨损。例如,粗加工时采用大进给切削会非常有效。

2、切削加工铸铁时的要点

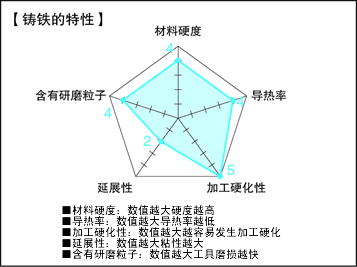

铸铁的特性

材料中散布着片状石墨组织的灰口铸铁具有容易将切屑分断为细屑的特性。这些石墨可起到固体润滑剂的作用,切削负荷比钢小,切削加工比较容易。

但含有球状石墨组织的球墨铸铁,则具有切屑很难分断的特性。

刀具选取的要点

前角较大时,切削刃很容易发生崩刃,因此最好选择切削刃形状为负前角等的刀尖刚性高的刀具。

此外,还应注意细碎的切屑很难排出这一点,选择合适的刀具。

加工方法要点

在高速切削条件下使用立铣刀切削时,考虑到排屑、崩刃等情况,建议采用干式切削。

3、切削加工耐热合金(高温合金)时的要点

[被削材料示例]

镍合金、钴合金、钛合金

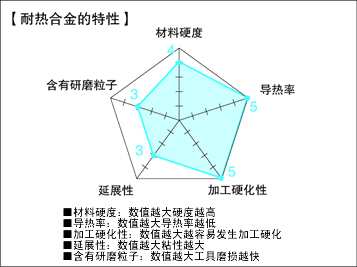

耐热合金(高温合金)的特性

导热率低,高温强度大,容易加工硬化,与刀具材料的亲和性高。特别是以镍基合金为首的超耐热合金及钛合金等难切削材料,具有硬度大、粘性大的性质。一旦导热率低,切削产生的热量便很难传递给切屑,从而集中在切削点,对切削刃产生较大的热影响。

刀具选取的要点

适合选择正前角刀具。如果选择负前角刀具来切削耐热合金,则容易损伤刀具,导致刀具寿命的不稳定而变短,容易引发切削故障。如果前角较大,不但能减小切削阻力,还能有效抑制切削热量的发生,提高刀具寿命。

加工方法要点

粗加工时,只要满足加工面精度要求,采用大进给切削会非常有效。

如果切深量大,会给刀具造成较大的损伤,缩短刀具寿命,因此采用切深量小、加工均一的摆线刀径轨迹等便可以有效解决这一问题。同时,切削时发生的振动也会对刀具产生不良影响。为了抑制振动,建议使用夹持精度和刚性高的热膨胀刀柄。

4、切削加工不锈钢时的要点

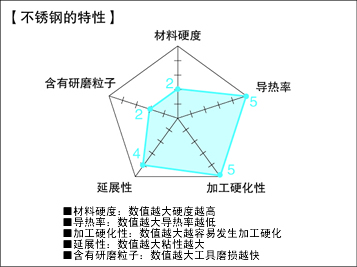

不锈钢的特性

不锈钢的导热率低,切削时发生的热量(800℃~1200℃)会大量集中在刀具先端(切削区),从而导致刀具快速磨损,缩短了刀具寿命,因此被称作难切削材料。此外,不锈钢还可能发生加工硬化现象,而在切削时易产生较多故障,切削加工性较差。

刀具选取的要点

刀具材料应选用耐磨损性优异的带涂层硬质合金。而刀具形状的选择应以能减轻切削时刀刃的负载为目的,重点是选择最佳的刀刃形状,比如大螺旋角刃、多刃、正前角刃等。

使用钻头进行钻孔加工时,选择螺旋角中途变化的双导程钻头更有利于延长刀具寿命。通过螺旋角的变化,可同时实现优异的排屑性能和高刚性。

加工方法要点

立铣刀切削条件的设定要点是:减少切深量、增加进给量(mm/刃)、切削速度控制在每分钟150m~300m左右。

在切削加工中的冷却方面,一般采用向切削点吹气的方式。特别是在精加工切削时,为了延缓后刀面磨损,向切削刃后刀面进行油雾冷却,更可以提高切削面精度,延长刀具寿命。

5、切削加工高硬度钢时的要点

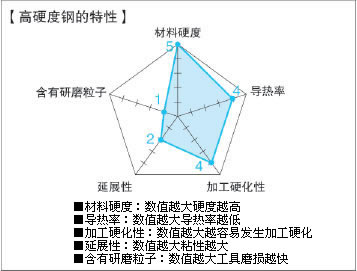

高硬度钢的特性

切削经淬火处理后的高硬度钢材时,刀具磨损会急剧增大,因此以往多采用电火花或磨削来加工。最近,由于高速铣削的普及,使得高硬度钢的切削加工成为可能,只需通过切削也可完成全部加工。

刀具选取的要点

用于切削高硬度钢材的立铣刀选取要点是“负前角”“刀刃的负刃带处理”等提高刀具强度的处理,以及采用多刃来最大限度提高刀具断面积。 选择孔加工刀具时,刀具断面积较大的硬质合金钻头非常有效。

此外,以往只能依赖电火花加工的螺纹孔加工,现在也越来越多地采用硬质合金螺纹铣刀进行切削加工,实现了高效率与高精度。

加工方法要点

与以往的普通铣削加工相比,高速铣削加工是一种高切削速度,高进给、少切深量的切削方式。

尽量缩小刀具悬长、以及使用热膨胀刀柄等夹持刚性高及跳动精度高的夹持工具是实现稳定、高精度切削的关键。