一、考虑因素

工件

l 分析结构特点。

l 材料是否具有良好的断屑能力。

l 生产批量-单个切槽还是批量切槽。

l 工件能否被安全夹紧。

l 排屑情况。

机床

l 稳定性,功率和扭矩,特别是对于较大的零部件。

l 切削液和冷却液。

l 对于长切屑材料是否需要高压冷却液来断屑。

l 换刀次数和转塔刀架内刀具数量。

l 转速限制值,是否有棒料进给器。

二、槽刀类型

1、仿形车削

仿形切削用于加工复杂的槽。仿形加工中槽的可达性通常是一项挑战。表面质量和表面完整性是重要因素。

2、切断

切断主要在棒材进给机床中执行,通常在批量生产中使用。

3、内圆切槽

长悬伸和排屑不良是内圆切槽的两项主要挑战。长悬伸可能导致让刀和振动问题。振动和排屑不良可能导致刀片破裂。排屑困难也可能导致表面质量差。

4、外圆切槽

对于切槽而言,高生产率是目标。与切断相比,外圆切槽的要求通常更低,因此更易确保加工安全性。由此可将重点转移到提高生产率上,特别是在加工宽槽时,因为与窄槽相比,它们需要花费更长的时间,并且会对零件的总加工时间产生更大的影响。

5、端面切槽

在端面切槽中,由于槽是弯曲的,因此可能出现排屑问题。槽中出现切屑堵塞可能导致刀片破裂,从而影响加工安全性。

三、如何选择

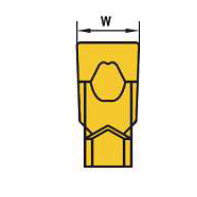

选择宽度

l 刀片宽度影响强度。

l 为高效切削,应选择尽可能宽的刀片。

l 断屑范围在于刀片宽度。

l 较窄的刀片宽度意味着低进给率下断屑更好。

l 更宽的刀片,强度更高的刃口,可承受更大切削力大于更大的进给速度,但刀具挠度加大,同时易产生振动。

选择进给

l 进给区域与刀片的断屑范围。

l 最大的进给取决于刀片的宽度,以及最大承受力。

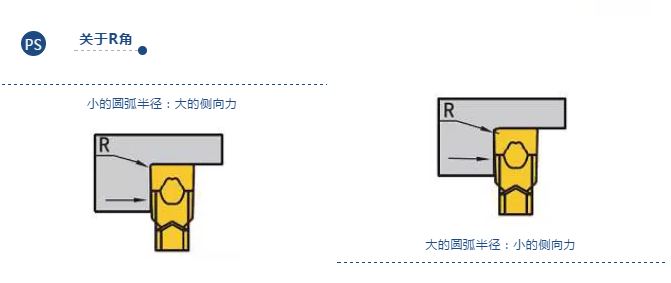

l 用太小刀尖圆弧半径的刀片进行大进给切削将缩短刀片使用寿命。

l 最大的进给量不适合于较小的刀尖半径刀具。

l 为了在切槽时成切屑更好,进给可以在每段小间距内中断。

最大进给量 Fmax=W X 0.075 (参考)

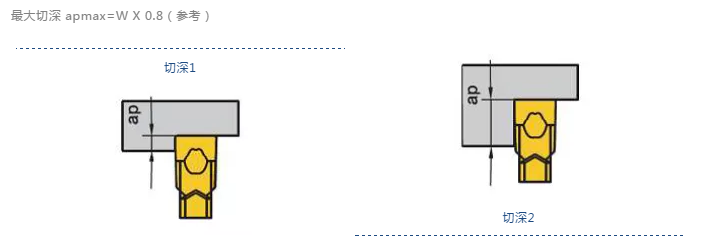

选择切深

l 最小的切深等于刀尖圆弧半径。

l 最大的切深取决于承载能力。

l 切深取决于断屑范围。

l 切削速度较大时引起的的刀具挠度较大,而使前沿间隙加大切削速度较小时,前沿间隙和刀具挠度都很小。

Q:槽刀在加工时,宽度和深度如何匹配?

A:

深度>宽度

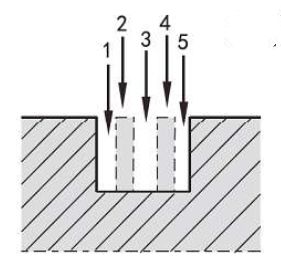

1.多次切槽加工

如图,多次使用刀片刃宽加工以获得最佳的切屑控制并延长刀片使用寿命,先加工1.2.3满槽,接下来是4和5两次加工,对于4和5加工,余量的宽度应不小于刀片宽度的0.8倍。

深度<宽度

2.切槽和车削共同加工

对于小直径和不稳定的工件夹持,这种轴向车槽的方法是最有利于消除加工振动的,在水平走刀时,刀片的切深应通常为刀片宽度的60%-70%,双向车削时有利于刀口两侧均匀磨损,延长刀具使用寿命。

最佳选择:

方法一:当槽的深度远远大于槽的宽度时,多次切槽加工时最好的加工方法。

方法二:当槽的宽度远远大于槽的深度时,切槽和车削共同加工的方法比较容易而且加工速度比较快。