一、侧面加工时,如何改善加工面精度

无法获取加工精度的原因

即便是高刚性硬质合金立铣刀,如果切削刃长、颈长尺寸过大,则切削刃部会出现弹刀或产生颤振,从而导致加工精度、刀具寿命降低。切削刃部弹刀是指加工工件材料时,刀具前端出现的弯曲现象,从而导致加工面变为弓形。

另外,刀具夹持刚性以及跳动精度低,切削条件未优化等,也易造成加工精度的低下。

使用高刚性刀具

如果使用高刚性刀具,则可抑制切削刃部弹刀。

刃长短、刀具直径大、刃数多的刀具为高刚性刀具。

分段加工的有效性

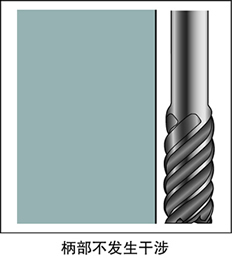

刃长短的刀具刚性虽高,但进行侧面加工时可能会与刀柄发生干涉。为避免干涉,须使用颈径小于刀具直径的刀具。

如果是此类刀具,则可在Z方向上进行分段加工。此外,可将切削速度、进给速度设定得较高,因此也有助于缩短加工时间。

加工面避免产生高低差的方法

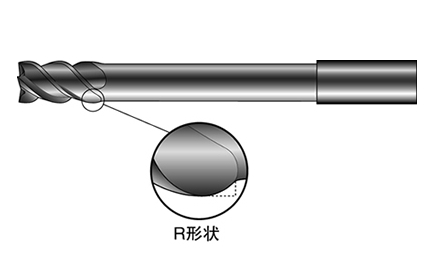

加工时,因立铣刀外周切削刃端部咬入而导致切削面产生痕迹。通过在切削刃端部设置R形刀刃,可防止切削刃端部咬入。

侧面加工时刀具干涉如何防止?

刀具干涉带来的不良影响

如果使用刃径和柄径为同一尺寸的立铣刀进行深腔的侧面加工,则刀具或刀杆等非切削刃部位可能会与工件发生接触,结果导致加工时产生振动,造成刀具或工件的损伤。

避免与工件干涉的刀具

利用刃径大于柄径的刀具进行加工,可有效避免柄径的干涉。

或者在柄径上设置颈部避让部位,可获得同等效果。

二、怎样提高曲面精加工的精度

高速铣削的有效性

使用球头型立铣刀进行曲面形状切削时,为了获得良好的加工表面粗糙度,必须减少每刃进给量与步距。但是,在那样的切削条件下,实际进给速度降低,刀具行程变慢,加工时间延长。因此,既要抑制加工时间的延长,也要提高加工表面粗糙度,必须提高转速。增加转速既可提高刀刃的切削特性,还能抑制毛刺的发生,从而获得优质加工表面。

这样,以微量切深与高速回转为条件的高速铣削,可实现小切削阻力下的稳定加工,因此,减少刀具磨损也是其特征之一。在刀具行程较长的精加工中,也能长时间保持高精度加工。

高速铣削的刀具选择

①立铣刀的选型要点

用于高速铣削的立铣刀刀刃形状,要点是实施“负前角”或“负刃带处理”等加强刚性的刃口处理。然而,负角的刃口形状虽然刚性提高了,但与正前角刃口相比,锋利性却变差。因此,铝合金、铜电极或石墨等硬度小的工件材料,请选择前角大,锋利性好的刀具。

②刀柄的选型要点

夹持立铣刀时,刀具的伸出长度及夹持精度也极为重要。热膨胀刀柄与工件的接近性好,并能最大限度地缩短立铣刀的伸出长度。而且兼具很高的夹持精度和夹持刚性,可以说是一种最适合高速铣削的刀柄。