梯形螺纹有定心度,一般比三角形螺纹的螺纹牙大,而且精度高,要使用精度高的进给装置。牙型两侧表面粗糙度值较小,梯形螺纹车削时,吃刀深,走刀快,切削余量大,切削抗力大。这就导致了梯形螺纹的车削加工难度较大,难于掌握,容易产生扎刀现象,切削量也多。与一般的矩形螺纹相比牙底的宽度大得多,所以必须取好后角。

用与梯形螺纹基本牙型相符的车刀精加工两侧的牙侧,梯形螺纹的牙会增大,车刀加工两边时受力太大,所以要一面一面地加工。

“分层法”车削梯形螺纹

“分层法”车削梯形螺纹实际上是直进法和左右切削法的综合应用。

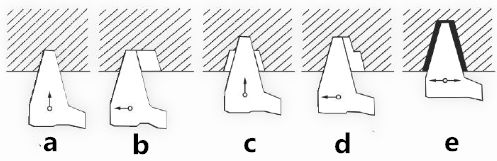

在车削较大螺距的梯形螺纹时,“分层法”通常不是一次性就把梯形槽切削出来,而是把牙槽分成若干层(每层大概1~2mm深),转化成若干个较浅的梯形槽来进行切削,从而降低了车削难度。每一层的切削都采用先直进后左右的车削方法,由于左右切削时槽深不变,刀具只须做向左或向右的纵向(沿导轨方向)进给即可(如图1所示),因此它比上面提到的左右切削法要简单和容易操作得多。

图1 分层法车削梯形螺纹图

梯形螺纹的计算公式及其参数值列于表1。以车削Tr20×3-7e为例,分析“分层法”车削梯形螺纹:

1) “分层法”车削梯形螺纹的刀具选择:

“分层法”车削梯形螺纹所用的粗车刀和精车刀与其它加工方法基本相同,只是粗车刀的刀头宽度(W =0.4~0.7mm)小于牙槽底宽(w=0.964mm), 刀刀具刀尖角(er=29°~29°30')略小于梯形螺纹牙型角(α=30°)。

2) “分层法”车削梯形螺纹的操作步骤: 粗、精车梯形螺纹大径(Ø20-0.236)且倒角与端面成15° 。这里螺纹大径也可留有0.15mm左右的修整余量,以便螺纹精车完后,发现牙顶有撕裂和变形时可以进行修整;用梯形螺纹粗车刀直进法大概车至1/3牙槽深处(h1=0.5mm),因为切削深度不大,切削力较小,一般不会产生振动和扎刀,如图1和图2(a)所示。此时,中拖板停止进刀而做横向进刀(车刀每次进到原来的吃刀深度),只用小拖板使车刀向左或向右做微量进给,进给量大概为0.2~0.4mm,进刀次数视具体情况而定,以较快的速度将牙槽拓宽如图1和图2(b)所示。拓宽后牙顶宽f'(f'为1.4mm左右)应大于理论计算值f(f=1.098mm),保证螺纹两侧面留有0.15mm左右的精车余量。

图2 梯形螺纹“分层法”车削的步骤

将车刀刀头退回至第一层拓宽牙槽的中间位置(只需将小拖板退回借刀格数的一半),接着再用直进法切削第二层,大概车至2/3牙槽深处[h =1.0mm,如图2(c)],然后中拖板停止横向进刀,用左右切削法拓宽牙槽[如图2(d)]。拓宽牙槽时,应把第二层的两牙槽侧面与第一层的重合,注意不要再次车削到第一层牙槽的侧面,否则牙顶的精车余量就可能不够了。

重复上述步骤,继续用直进法和左右切削法车至第三层(牙高h =1.5mm)和第四层(牙高h =1.75mm左右,d =Ø16.5-0.365),然后拓宽牙槽(图1)。“分层法”车削的次数可以为两次、三次,甚至更多次,具体情况视螺距的大小、车刀强度等而定。

换用精车刀分别精车螺纹的左右两牙侧[图2(e)],一般先精车好牙槽一侧,再精车牙槽另一侧,并同时保证螺纹中径尺寸精度和两牙侧表面粗糙度等技术要求。

与传统车削方法相比,“分层法”车削梯形螺纹有以下一些优点:操作相对简单,容易理解和掌握;基本上克服了三面切削、排屑困难、容易扎刀等问题;能得到较清晰的牙型,能加大切削用量以提高生产效率,同时容易保证尺寸精度和获得较好的表面粗糙度。

车削时的注意事项

在车削时应注意以下几点:

(1)在车削之前应将小滑板调紧一些,并在开合螺母手柄上挂一重物,防止车刀移位发生乱牙。

(2)车削过程中如出现车刀磨损或刀头断裂等问题,需及时磨刀,刃磨后的车刀再重新对刀时,车床必须开正转后停止,绝对不允许反转对刀,以防止乱牙现象发生。

(3)每次横向进刀时要注意中拖板的刻度,特别是车刀刚接触工件时仔细观察是否多进一圈,否则会出现扎刀现象。

(4)在一夹一顶定位车削螺纹时,尾座套筒应伸长一点,否则在左右赶刀时小滑板手柄会与尾座发生干涉。